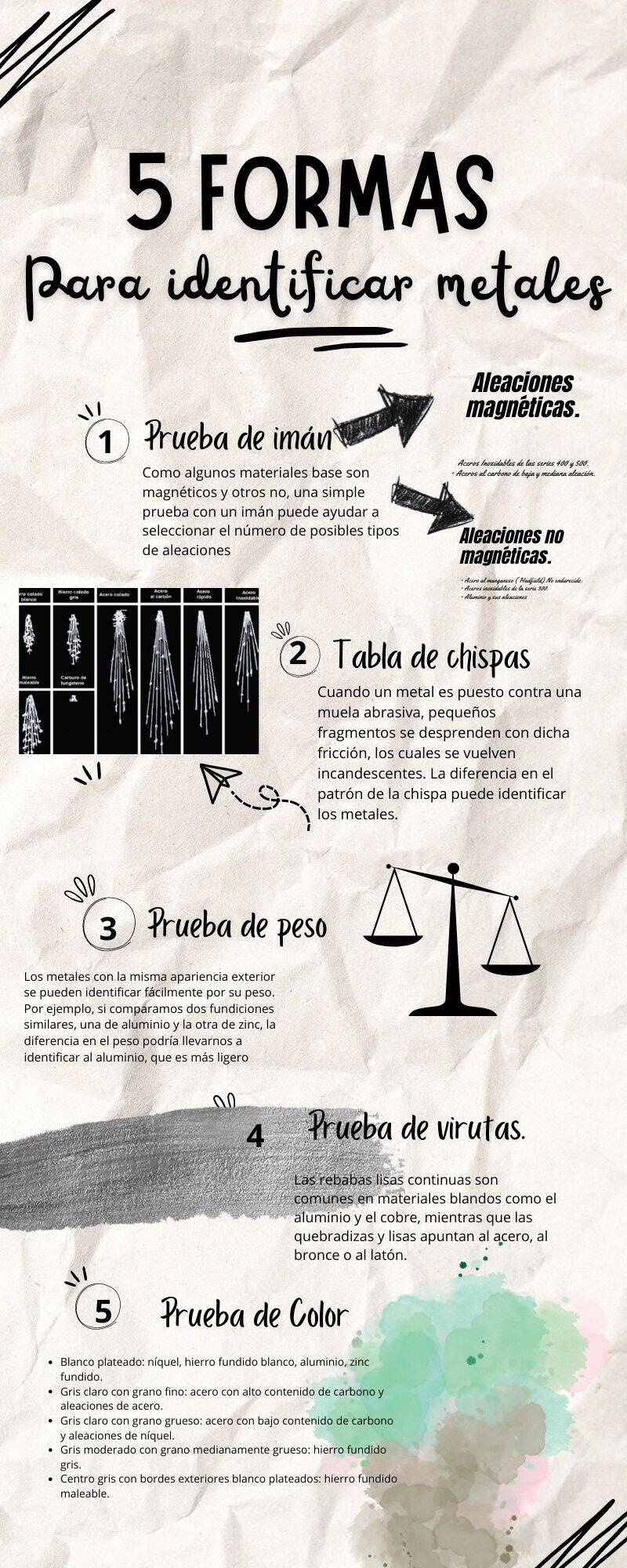

5 formas eficaces para identificar metales:

Soldadura de Hilo MIG/MAG

M.I.G (Metal Inert Gas)

M.A.G (Metal active Gas)

G.M.A.W ( Gas Metal Arc Welding)

La soldadura con hilo continuo es un proceso en el que el calor es generado por un arco eléctrico que se establece entre la pieza a soldar y el electrodo consumible.

La zona de soldadura es alimentada con el material de aporte

El proceso puede ser automático o manual, al proceso manual también se le denomina semiautomático

Es la aplicación más común, en la que algunos parámetros previamente ajustados por el soldador, como la tensión y la corriente, son regulados de forma automática y constante por el equipo, pero es el operario quien realiza el arrastre de la pistola manualmente.

Las principales ventajas que ofrece el proceso MIG/MAG son:

- Se puede soldar en todas las posiciones.

- Buena apariencia o acabado (pocos salpicados).

- Poca formación de gases contaminantes y tóxicos.

- Soldadura de espesores desde 0,7 a 6 mm sin preparación de bordes.

- Proceso semiautomático o automático (menos dependiente de la habilidad de operador).

- Alta productividad o alta tasa de metal adicionado.

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido) con una buena calidad.

Soldeo por Arco con Electrodos Revestidos

Este proceso de soldadura con electrodo es conocido como soldadura SMAW (Shielded Metal Arc Welding) o bien soldadura MMA ( Manual Metal Arc Welding).

Este proceso consiste en que la fusión del metal se produce gracias al calor que se genera a través del arco eléctrico que se produce entre el extremo de un electrodo revestido y el metal base de una unión a soldar.

Cómo soldar con electrodo revestido

Como con cualquier otro método de soldadura, antes de empezar a soldar con electrodo revestido es imprescindible llevar a cabo las tareas de preparación necesarias para facilitar y garantizar un acabado de calidad. Estas son las operaciones requeridas:

- Efectuar una preparación de las juntas de unión acorde al espesor del metal.

- Eliminar pinturas, revestimientos y óxidos

- Desengrasar

- Aplicar protección en las caras internas de los metales

- Presentar, alinear, sujetar y revisar

Una vez realizada la preparación del soporte, se procede a la elección del electrodo más acorde al tipo de trabajo a realizar, teniendo en cuenta los siguientes aspectos:

- La naturaleza del material a soldar, para que el electrodo disponga de un alma igual o compatible.

- El espesor de los metales a unir. A modo de referencia, para espesores de 1,5 o 2 mm se emplean diámetros de electrodo de 1,6 o 2 mm; para espesores de entre 2 y 3 mm, electrodos de 2 o 2,5 mm; para espesores de entre 2 y 5 mm, electrodos de entre 2,5 y 3,2 mm; y para espesores superiores a los 5 mm, electrodos a partir de los 3,2 mm. Los electrodos de mayor diámetro se seleccionan para el soldeo de materiales de gran espesor y para el soldeo en posición plana.

- El tipo de recubrimiento que mejor se ajusta a las características del trabajo. En este enlace hay algunos posibles ejemplos

- Efectuar una preparación de las juntas de unión acorde al espesor del metal.

- Eliminar pinturas, revestimientos y óxidos sobre la junta de unión y su periferia.

- Desengrasar

- Aplicar protección en las caras internas de los metales

- Presentar, alinear, sujetar y revisar la posición de los metales a unir antes de efectuar la soldadura. En el soldeo en posición cornisa, vertical y bajo techo el baño de fusión tiende a caer por efecto de la gravedad, este efecto es tanto más acusado, y tanto más difícil de mantener el baño en su sitio, cuanto mayor es el volumen de éste, es decir cuanto mayor es el diámetro del electrodo, por lo que en estas posiciones convendrá utilizar electrodos de menor diámetro y por lo tanto corrientes de soldadura menores.

Soldeo TIG

El proceso de soldeo por Arco bajo gas protector con electrodo no consumible, también llamado TIG ( Tungsten Inert Gas), utiliza como fuente de energía el arco eléctrico que se establece entre un electrodo no consumible y la pieza a soldar, mientras un gas inerte protege el baño de fusión.

Recuerden que Wolframio (o volframio) y tungsteno son dos denominaciones para el mismo metal cuyo símbolo en la tabla periódica es W.

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente la soldadura de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco en atmósfera inerte es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor.

- No se requiere de fundente y no hay necesidad de limpieza posterior en la soldadura.

- No hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a través del arco.

- Brinda soldaduras de alta calidad en todas las posiciones, sin distorsión.

- Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es claramente visible.

- El sistema puede ser automatizado, controlando mecánicamente la pistola o el metal de aporte

Rak Metal

Crea tu propia página web con Webador